在現代工業生產中,塑料、橡膠等高分子材料的回收再利用已成為重要議題。作為關鍵設備之一的水拉條造粒機,憑借其獨特的工藝優勢和高效性能,正逐步成為行業主流選擇。該設備通過將熔融狀態的聚合物擠出至冷卻水槽,利用水流沖擊形成均勻條狀物,再經切割干燥后得到標準顆粒料。這種濕法造粒方式不僅有效解決了傳統熱切法易產生的粘連問題,還能顯著提升產品的外觀質量和流動性能。

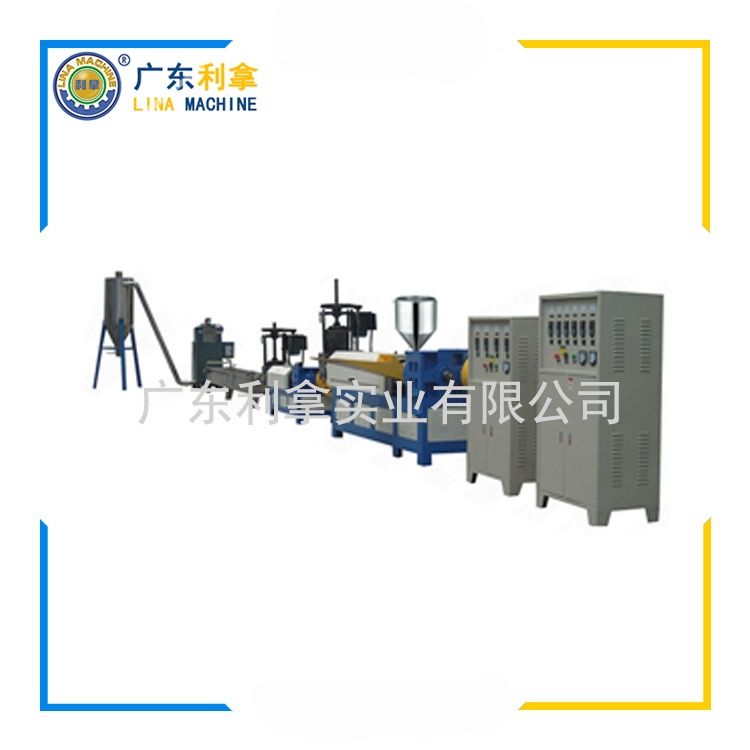

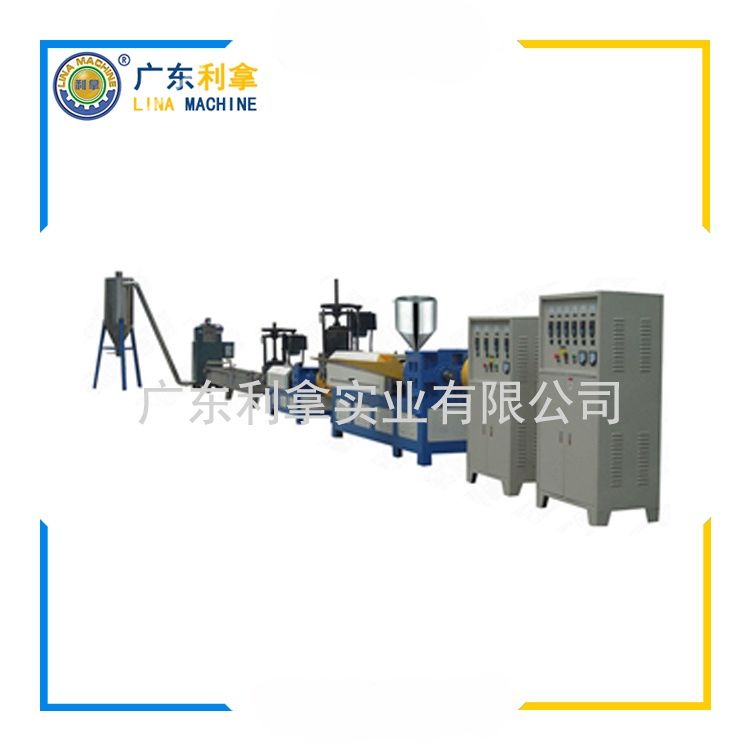

從結構設計來看,水拉條造粒機通常由擠出系統、水循環裝置、牽引機構、切粒單元及控制系統組成。多級過濾的水循環系統確保了生產環境的清潔度,而精密的溫度控制模塊則保證了不同材質的最佳塑化效果。特別值得一提的是其模塊化設計理念,允許根據原料特性靈活調整螺桿組合和模頭參數,這使得設備能夠兼容PP、PE、PVC等多種通用塑料以及工程塑料的生產需求。

在環保政策日益嚴格的大背景下,這類設備的節能特性尤為突出。相比干法造粒工藝,水冷過程可降低能耗約30%,同時減少粉塵排放量達90%以上。某化工企業的實際案例顯示,采用新型水拉條造粒線后,單位產量能耗下降25%,成品合格率提升至98.7%。閉環式水處理系統的應用使水資源利用率達到95%,真正實現了綠色生產目標。

技術創新方面,智能化改造正在重塑傳統設備形態。搭載物聯網技術的智能型水拉條造粒機可實現遠程監控、故障預警和自動參數優化,通過大數據分析不斷優化生產工藝。部分高端機型還集成了在線檢測功能,能夠實時監測顆粒尺寸分布、含水量等關鍵指標,確保產品質量的穩定性。這些技術進步不僅提高了生產效率,更為精細化工領域提供了可靠的技術支持。

隨著新能源汽車、可降解材料等領域的快速發展,對高性能改性塑料的需求持續增長。水拉條造粒機在共混改性、填充增強等特殊加工工藝中展現出獨特優勢,其生產的復合顆粒具有優異的分散性和均一性。市場調研數據顯示,未來五年全球水拉條造粒機市場規模將以年均6.8%的速度擴張,亞太地區將成為增長最快的區域市場。

面對激烈的市場競爭,制造商正在探索差異化發展路徑。除了常規機型外,針對生物基材料、導電塑料等新興領域的專用型設備陸續問世。這些定制化解決方案通過優化螺桿元件配置和流道設計,成功突破了特殊物料加工的技術瓶頸,為下游應用開辟了更廣闊的空間。