在現(xiàn)代化工生產(chǎn)領(lǐng)域,水中切粒式造粒機(jī)生產(chǎn)線正以其獨(dú)特的工藝優(yōu)勢成為塑料、橡膠及高分子材料加工的核心設(shè)備。該技術(shù)通過將熔融狀態(tài)的聚合物擠入冷水環(huán)境中進(jìn)行快速固化并切割成均勻顆粒,實(shí)現(xiàn)了高效穩(wěn)定的連續(xù)化生產(chǎn)。相較于傳統(tǒng)熱切法或干法造粒工藝,水下切粒系統(tǒng)憑借精準(zhǔn)的溫度控制、優(yōu)異的粒子形態(tài)調(diào)控能力和極低的粉塵產(chǎn)生量,顯著提升了產(chǎn)品質(zhì)量與生產(chǎn)效率。

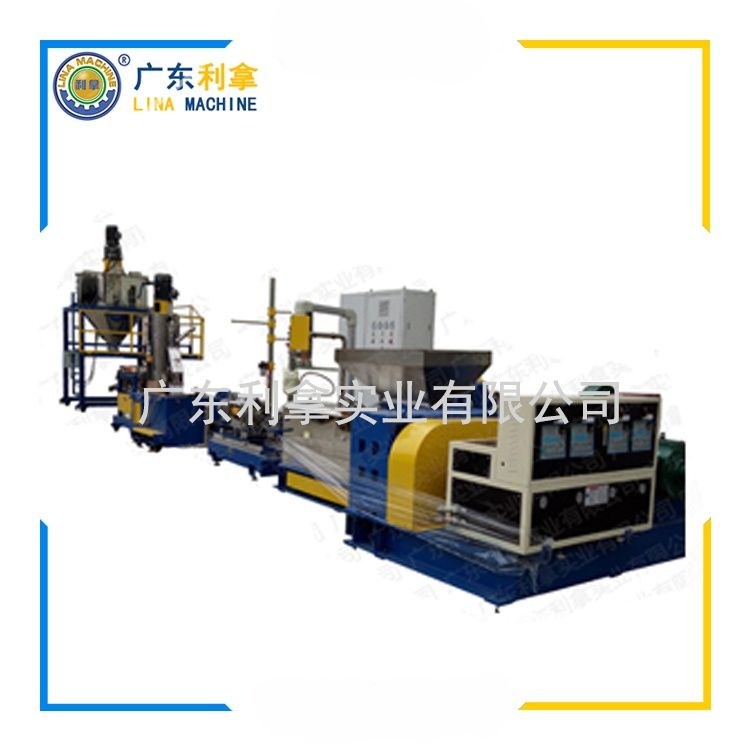

從結(jié)構(gòu)組成來看,典型生產(chǎn)線包含擠出機(jī)、模板裝置、水循環(huán)系統(tǒng)、切割組件和離心干燥單元五大模塊。特殊設(shè)計(jì)的多孔模板確保物料形成穩(wěn)定幕簾狀流延,高壓水流與旋轉(zhuǎn)刀具協(xié)同作用完成精密切斷。閉環(huán)冷卻系統(tǒng)不僅維持恒定水溫以保障結(jié)晶速率,還能通過過濾裝置實(shí)現(xiàn)水質(zhì)凈化循環(huán)使用。這種封閉式生產(chǎn)環(huán)境有效避免了氧化降解問題,特別適用于工程塑料、生物可降解材料等對純度要求高的原料處理。

技術(shù)創(chuàng)新點(diǎn)集中體現(xiàn)在智能化控制系統(tǒng)的應(yīng)用上。現(xiàn)代設(shè)備已實(shí)現(xiàn)PID自動調(diào)溫、在線粒度監(jiān)測和故障預(yù)警功能,操作人員可通過人機(jī)界面實(shí)時(shí)調(diào)整切刀轉(zhuǎn)速、水壓強(qiáng)度等參數(shù)。部分高端機(jī)型還配備激光測距儀進(jìn)行三維尺寸檢測,配合反饋機(jī)制動態(tài)優(yōu)化生產(chǎn)工藝,使成品圓整度誤差控制在±0.1mm以內(nèi)。能源效率方面,變頻驅(qū)動技術(shù)和余熱回收裝置的應(yīng)用使單位能耗降低約30%,符合綠色制造發(fā)展趨勢。

在實(shí)際應(yīng)用中,該技術(shù)展現(xiàn)出廣泛的適應(yīng)性。化工行業(yè)利用其生產(chǎn)PVC樹脂、PE管材專用料等基礎(chǔ)型材;制藥領(lǐng)域則用于緩釋膠囊包衣材料的微丸制備;食品包裝行業(yè)通過調(diào)整工藝參數(shù)可獲得透明性良好的BOPET薄膜原料。值得注意的是,針對不同物料特性需匹配專屬解決方案——如高粘度物料采用預(yù)加熱輸送管道,易吸水性樹脂需配置除濕干燥裝置。

維護(hù)保養(yǎng)環(huán)節(jié)同樣關(guān)鍵。定期清理模孔殘留物可防止堵塞導(dǎo)致的斷條現(xiàn)象,建議每班次結(jié)束后用超聲波清洗設(shè)備內(nèi)部。傳動部件潤滑周期應(yīng)根據(jù)負(fù)載率動態(tài)調(diào)整,而切割刀片作為易損件,其更換頻率直接影響產(chǎn)品合格率。通過建立預(yù)防性維護(hù)體系,可將設(shè)備綜合利用率提升至95%以上。

隨著材料科學(xué)的進(jìn)步,復(fù)合型功能母粒的開發(fā)推動了設(shè)備升級迭代。新型合金材質(zhì)的刀具組能承受更高轉(zhuǎn)速下的磨損考驗(yàn),模塊化設(shè)計(jì)的水流道便于快速切換不同規(guī)格的生產(chǎn)模式。這些改進(jìn)使得單條生產(chǎn)線年產(chǎn)能突破萬噸級規(guī)模成為可能,為大規(guī)模定制化生產(chǎn)奠定基礎(chǔ)。