在當今材料科學飛速發展的時代,橡塑共混技術作為連接橡膠與塑料兩大領域的重要橋梁,正展現出巨大的應用潛力。而實現這一技術的關鍵環節——橡塑共混造粒生產線,則如同一位精準的“材料廚師”,通過科學的工藝組合和先進的設備配置,將不同特性的高分子材料轉化為性能優異的復合顆粒料。

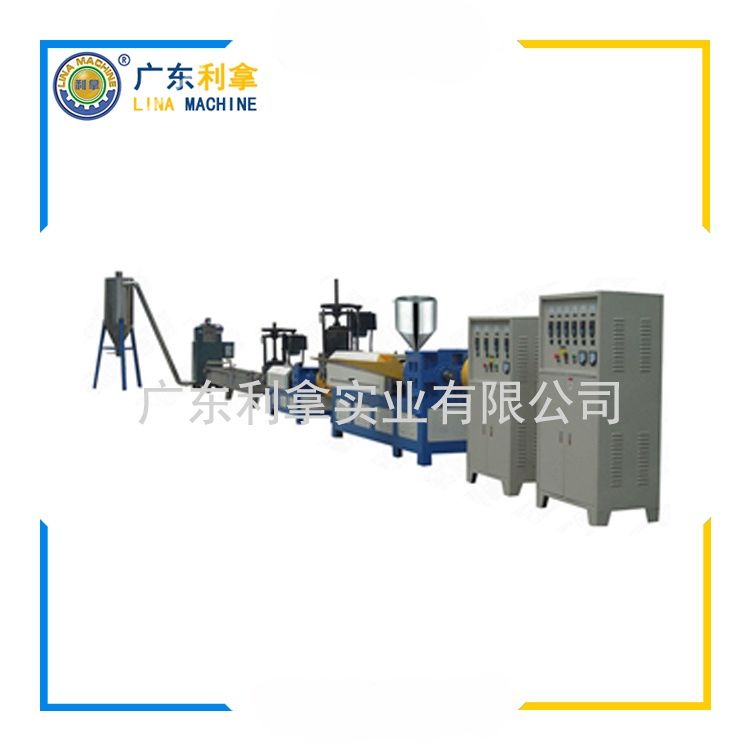

該生產線的核心在于其模塊化設計架構。通常由自動計量配料系統、高速混合裝置、雙螺桿擠出機、水下切粒機組及配套的干燥冷卻系統構成完整的生產閉環。失重式喂料器確保原料配比精度可達±0.5%,為后續加工奠定基礎;特殊設計的同向平行雙螺桿擠出機配備多區段溫控模塊,既能實現材料的充分熔融塑化,又能通過剪切力控制分子鏈取向,使分散相尺寸穩定在微米級別。

工藝參數的智能調控是提升產品品質的關鍵。操作人員可根據物料特性設置螺桿轉速梯度、熔體壓力曲線和機頭溫度分布圖。例如處理EPDM/PP體系時,采用前段低溫熔融、中段強化剪切、后端恒溫均化的三段式溫控策略,能有效改善兩相界面結合強度。水下切粒系統采用變頻調速技術,配合精密設計的模板孔徑比,可生產出粒徑均勻度超過98%的標準顆粒。

這種生產工藝帶來的技術優勢顯著。通過原位增容技術和反應性相容劑的使用,成功突破了傳統共混體系的相容性限制;連續化生產方式使單位能耗降低30%以上,生產效率提升至間歇式工藝的5倍。特別值得一提的是,封閉式生產環境和粉塵收集系統的配備,完全符合現代工業的環保要求。

應用領域不斷拓展彰顯其市場價值。在汽車零部件制造中,通過調整滑石粉填充量可獲得不同硬度的TPV材料;建筑行業利用其耐候特性開發新型防水卷材;電子電器領域則青睞其優異的絕緣性和加工流動性。某知名輪胎企業引入該生產線后,將回收膠粉與新料共混造粒,不僅降低了原料成本,還實現了廢棄物的資源化利用。

隨著物聯網技術的融合,智能化升級成為發展趨勢。新一代生產線已實現從原料入庫到成品包裝的全流程數字化監控,關鍵工藝參數實時上傳云端數據庫,質量追溯系統可精確定位每批產品的生產履歷。這種智能制造模式大幅提升了生產過程的穩定性和可重復性。

面對日益嚴格的環保法規和多樣化的市場需求,橡塑共混造粒生產線正在向多功能化、精細化方向演進。模塊化組件的自由組合允許快速切換生產配方,柔性生產能力滿足小批量多品種訂單需求。未來隨著納米填料表面處理技術的進步,有望開發出具有自修復功能的智能復合材料。